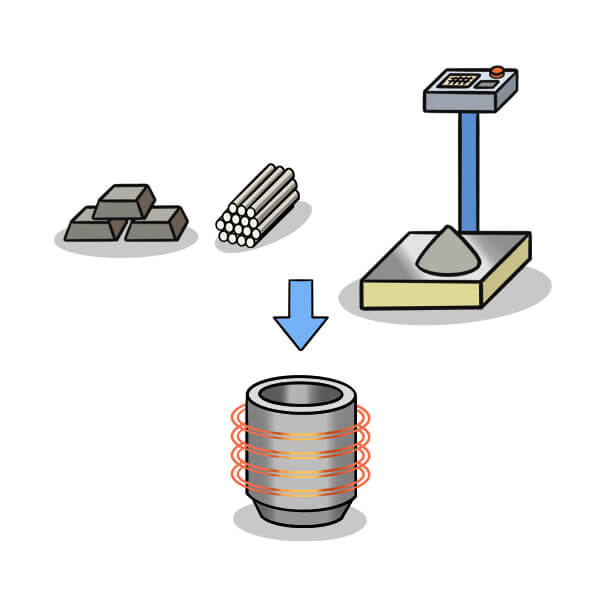

Gesinterte Neodym-Magnete werden hergestellt, indem die Rohmaterialien unter Vakuum oder inerter Atmosphäre in einem Induktionsschmelzofen geschmolzen, dann im Bandgießer verarbeitet und abgekühlt werden, um Nd-Fe-B-Legierungsstreifen zu bilden. Legierungsstreifen werden pulverisiert, um ein feines Pulver mit mehreren Mikrometern Durchmesser zu bilden. Das feine Pulver wird anschließend in einem Orientierungsmagnetfeld verdichtet und zu dichten Körpern gesintert. Die Körper werden dann in die spezifischen Formen gebracht, oberflächenbehandelt und magnetisiert.

Wiegen

Das Wiegen qualifizierten Rohmaterials steht in direktem Zusammenhang mit der Genauigkeit der Magnetzusammensetzung. Die Reinheit des Rohmaterials und die Stabilität der chemischen Zusammensetzung sind die Grundlage der Produktqualität. Aus Kostengründen wird für gesinterte Neodym-Magnete normalerweise eine Seltenerdlegierung wie das Praseodym-Neodym-Mischmetall Pr-Nd, das Lanthan-Cer-Mischmetall La-Ce und die Dysprosium-Eisen-Dy-Fe-Legierung als Material ausgewählt. Die Elemente Bor, Molybdän oder Niob mit hohem Schmelzpunkt werden in Form einer Ferrolegierung hinzugefügt. Rostschichten, Einschlüsse, Oxide und Schmutz auf der Rohmaterialoberfläche müssen mit einer Strahlmaschine entfernt werden. Außerdem sollte das Rohmaterial eine geeignete Größe aufweisen, um im anschließenden Schmelzprozess effizient zu sein. Neodym besitzt einen niedrigen Dampfdruck und aktive chemische Eigenschaften. Bei Seltenerdmetallen tritt während des Schmelzprozesses ein gewisser Grad an Verflüchtigungs- und Oxidationsverlust auf. Beim Wiegen gesinterter Neodym-Magnete sollte daher die Zugabe zusätzlicher Seltenerdmetalle in Betracht gezogen werden, um die Genauigkeit der Magnetzusammensetzung zu gewährleisten.

Schmelzen und Bandgießen

Schmelzen und Bandgießen sind entscheidend für Zusammensetzung, Kristallzustand und Phasenverteilung und beeinflussen somit den nachfolgenden Prozess und die magnetische Leistung. Das Rohmaterial wird durch Induktionsschmelzen mit mittlerer und niedriger Frequenz unter Vakuum oder inerter Atmosphäre in den geschmolzenen Zustand erhitzt. Das Gießen kann erfolgen, wenn die Legierungsschmelze homogenisiert, abgesaugt und verschlackt ist. Die Mikrostruktur eines guten Gussbarrens sollte gut gewachsene und feinkörnige säulenförmige Kristalle aufweisen und die Nd-reiche Phase sollte sich entlang der Korngrenze verteilen. Darüber hinaus sollte die Mikrostruktur des Gussbarrens frei von -Fe-Phasen sein. Das Re-Fe-Phasendiagramm zeigt, dass bei einer ternären Seltenerdlegierung die Bildung einer -Fe-Phase bei langsamer Abkühlung unvermeidlich ist. Die weichmagnetischen Eigenschaften der -Fe-Phase bei Raumtemperatur beeinträchtigen die magnetische Leistung des Magneten erheblich und müssen daher durch schnelles Abkühlen verhindert werden. Um den gewünschten schnellen Abkühlungseffekt zu erzielen und die Bildung der -Fe-Phase zu verhindern, entwickelte Showa Denko KK die Bandgießtechnologie, die bald zur Routinetechnologie in der Branche wurde. Durch die gleichmäßige Verteilung der Nd-reichen Phase und die hemmende Wirkung auf die -Fe-Phase kann der Gesamtgehalt an Seltenen Erden wirksam verringert werden, was die Herstellung von Hochleistungsmagneten begünstigt und die Kosten senkt.

Wasserstoff-Entkrementierung

Das Hydrierungsverhalten von Seltenerdmetallen, Legierungen oder intermetallischen Verbindungen und die physikochemischen Eigenschaften von Hydriden waren schon immer wichtige Themen bei der Anwendung von Seltenen Erden. Nd-Fe-B-Legierungsbarren zeigen auch eine sehr starke Hydrierungsneigung. Wasserstoffatome dringen in die Zwischengitterplätze zwischen der Hauptphase der intermetallischen Verbindung und der Nd-reichen Korngrenzenphase ein und bilden eine Zwischengitterverbindung. Anschließend vergrößert sich der interatomare Abstand und das Gittervolumen dehnt sich aus. Die daraus resultierende innere Spannung führt zu Korngrenzenrissen (intergranularer Bruch), Kristallbrüchen (transkristalliner Bruch) oder duktilen Brüchen. Diese Dekrepitation geht mit Knistern einher und wird daher als Wasserstoffdekrepitation bezeichnet. Der Wasserstoffdekrepitationsprozess gesinterter Neodym-Magnete wird auch als HD-Prozess bezeichnet. Die Korngrenzenrisse und Kristallbrüche, die bei der Wasserstoffdekrepitation entstehen, machen das grobe Nd-Fe-B-Pulver sehr brüchig und äußerst vorteilhaft für das anschließende Strahlmahlverfahren. Neben der Verbesserung der Effizienz des Strahlmahlprozesses ist der Wasserstoff-Dekrepitationsprozess auch dazu geeignet, die durchschnittliche Pulvergröße von Feinpulver anzupassen.

Strahlmahlen

Das Strahlmahlen hat sich als die praktischste und effizienteste Lösung im Pulverprozess erwiesen. Beim Strahlmahlen wird ein Hochgeschwindigkeitsstrahl aus Inertgas verwendet, um grobes Pulver auf Überschallgeschwindigkeit zu beschleunigen und das Pulver ineinander zu stoßen. Der grundlegende Zweck des Pulverprozesses besteht darin, eine geeignete durchschnittliche Partikelgröße und Partikelgrößenverteilung zu finden. Die Unterschiede der oben genannten Merkmale weisen auf makroskopischer Ebene unterschiedliche Eigenschaften auf, die sich direkt auf die Pulverfüllung, -orientierung, -verdichtung, -entformung und die im Sinterprozess erzeugte Mikrostruktur auswirken und so wiederum die magnetische Leistung, die mechanischen Eigenschaften, die Thermoelektrizität und die chemische Stabilität des gesinterten Neodym-Magneten empfindlich beeinflussen. Die ideale Mikrostruktur besteht aus einem feinen und gleichmäßigen Hauptphasenkorn, das von einer glatten und dünnen zusätzlichen Phase umgeben ist. Außerdem sollte die leichte Magnetisierungsrichtung des Hauptphasenkorns so konsistent wie möglich entlang der Orientierungsrichtung angeordnet sein. Hohlräume, große Körner oder eine weichmagnetische Phase führen zu einer deutlichen Verringerung der intrinsischen Koerzitivkraft. Remanenz und Rechteckigkeit der Entmagnetisierungskurve nehmen gleichzeitig ab, wenn die leichte Magnetisierungsrichtung des Korns von der Orientierungsrichtung abweicht. Dabei sollen die Legierungen zu Einkristallpartikeln mit einem Durchmesser von 3 bis 5 Mikrometer pulverisiert werden.

Verdichten

Unter Magnetfeldorientierungsverdichtung versteht man die Nutzung der Wechselwirkung zwischen magnetischem Pulver und dem externen Magnetfeld, um Pulver entlang der leichten Magnetisierungsrichtung auszurichten und es mit der endgültigen Magnetisierungsrichtung in Einklang zu bringen. Magnetfeldorientierungsverdichtung ist die gängigste Methode zur Herstellung anisotroper Magnete. Nd-Fe-B-Legierung wurde in einem vorherigen Strahlmahlprozess zu Einkristallpartikeln zerkleinert. Einkristallpartikel sind uniaxial anisotrop und jeder von ihnen hat nur eine leichte Magnetisierungsrichtung. Magnetpulver wandelt sich unter Einwirkung eines externen Magnetfelds von einem Mehrdomänen- in einen Eindomänen-Partikel um, nachdem es lose in eine Form gefüllt wurde. Anschließend wird seine leichte Magnetisierungsrichtung c-Achse durch Drehen oder Bewegen so angepasst, dass sie mit der Richtung des externen Magnetfelds übereinstimmt. Die C-Achse des Legierungspulvers behält während des Verdichtungsprozesses im Wesentlichen ihre Ausrichtung bei. Verdichtete Teile sollten vor dem Entformen einer Entmagnetisierungsbehandlung unterzogen werden. Der wichtigste Indikator des Verdichtungsprozesses ist der Orientierungsgrad. Der Orientierungsgrad gesinterter Neodym-Magnete wird durch verschiedene Faktoren bestimmt, darunter Orientierungsmagnetfeldstärke, Partikelgröße, scheinbare Dichte, Verdichtungsmethode, Verdichtungsdruck usw.

Sintern

Die Dichte des verdichteten Teils kann nach einem Sinterprozess unter Hochvakuum oder in reiner Inertatmosphäre über 95 % der theoretischen Dichte erreichen. Daher werden Hohlräume im gesinterten Neodym-Magneten geschlossen, was eine Gleichmäßigkeit der magnetischen Flussdichte und chemische Stabilität gewährleistet. Da die permanentmagnetischen Eigenschaften gesinterter Neodym-Magnete eng mit ihrer eigenen Mikrostruktur zusammenhängen, ist die Wärmebehandlung nach dem Sinterprozess auch entscheidend für die Anpassung der magnetischen Leistung, insbesondere der intrinsischen Koerzitivfeldstärke. Die Nd-reiche Korngrenzenphase dient als flüssige Phase, die die Sinterreaktion fördern und Oberflächendefekte auf dem Hauptphasenkorn beheben kann. Die Sintertemperatur von Neodym-Magneten liegt üblicherweise zwischen 1.050 und 1.180 Grad Celsius. Zu hohe Temperaturen führen zu Kornwachstum und verringern die intrinsische Koerzitivfeldstärke. Um eine ideale intrinsische Koerzitivfeldstärke, eine rechtwinklige Entmagnetisierungskurve und einen irreversiblen Verlust bei hohen Temperaturen zu erreichen, müssen gesinterte Neodym-Magnete normalerweise einer zweistufigen Anlasswärmebehandlung bei 900 und 500 Grad Celsius unterzogen werden.

Bearbeitung

Neben der regulären Form mit mäßiger Größe ist es aufgrund der technischen Einschränkungen im Prozess der Verdichtung der Magnetfeldausrichtung schwierig, die erforderliche Form und Maßgenauigkeit gleichzeitig direkt zu erreichen. Daher ist die Bearbeitung des gesinterten Neodym-Magneten ein unvermeidlicher Prozess. Als typisches Cermet-Material ist der gesinterte Neodym-Magnet ziemlich hart und spröde. Daher können für seine Bearbeitung unter den herkömmlichen Bearbeitungstechnologien nur Schneiden, Bohren und Schleifen verwendet werden. Beim Klingenschneiden werden normalerweise diamant- oder CBN-beschichtete Klingen verwendet. Drahtschneiden und Laserschneiden eignen sich gut für die Bearbeitung von Magneten mit Sonderformen, werden jedoch gleichzeitig als wenig effizient und teuer eingestuft. Beim Bohren von gesinterten Neodym-Magneten werden hauptsächlich Diamant und Laser verwendet. Wenn das Innenloch des Ringmagneten größer als 4 mm ist, muss ein Trepanierverfahren ausgewählt werden. Als Nebenprodukt des Trepanierverfahrens kann der trepanierte Kern zur Herstellung anderer geeigneter kleinerer Magnete verwendet werden und so die Materialnutzungsrate erheblich verbessern. Auf Basis der Schleiffläche werden Schleifscheiben zum Kopierschleifen hergestellt.

Oberflächenbehandlung

Eine Oberflächenschutzbehandlung ist ein notwendiges Verfahren für Neodym-Magnete, insbesondere gesinterte Neodym-Magnete. Gesinterte Neodym-Magnete besitzen eine mehrphasige Mikrostruktur und bestehen aus Nd2Fe14B-Hauptphase, Nd-reiche Phase und B-reiche Phase. Die Nd-reiche Phase zeigt eine sehr starke Oxidationstendenz und bildet in feuchter Umgebung die Primärbatterie mit Hauptphase. Eine kleine Menge an Ersatzelementen kann die chemische Stabilität von Magneten verbessern, geht aber auf Kosten der magnetischen Leistung. Daher zielt der Schutz gesinterter Neodym-Magnete in erster Linie auf ihre Oberfläche ab. Die Oberflächenbehandlung gesinterter Neodym-Magnete kann in Nass- und Trockenverfahren eingeteilt werden. Beim Nassverfahren werden Magnete einer Oberflächenschutzbehandlung in reinem Wasser oder einer Lösung unterzogen. Nassverfahren umfassen Phosphatieren, Galvanisieren, chemisches Abscheiden, Elektrophorese, Sprühbeschichten und Tauchbeschichten. Beim Trockenverfahren werden Magnete einer Oberflächenschutzbehandlung durch physikalische oder chemische Prozesse ohne Kontakt mit Lösungen unterzogen. Trockenverfahren umfassen im Allgemeinen physikalische Gasphasenabscheidung (PVD) und chemische Gasphasenabscheidung (CVD).

Magnetisierung

Die meisten Permanentmagnete werden vor ihrem Einsatz für den vorgesehenen Anwendungszweck magnetisiert. Unter Magnetisierung versteht man das Anlegen eines Magnetfelds entlang der Ausrichtungsrichtung des Permanentmagneten und das Erreichen einer technischen Sättigung mit der erhöhten äußeren Magnetfeldstärke. Jeder Typ permanentmagnetischen Materials benötigt eine andere Magnetfeldstärke, um die technische Sättigung in Magnetisierungsrichtung zu erreichen. Remanenz und intrinsische Koerzitivfeldstärke werden geringer sein als ihre entsprechenden Werte, es sei denn, die äußere Magnetfeldstärke ist geringer als die technische Sättigungsmagnetfeldstärke. Permanentmagnete lassen sich je nachdem, ob sie eine leichte Magnetisierungsrichtung aufweisen oder nicht, in isotrope und anisotrope Typen unterteilen. Als anisotrope Magnete mit hoher intrinsischer Koerzitivfeldstärke müssen gesinterte Neodym-Magnete mittels Impulsmagnetisierung magnetisiert werden. Der Kondensator wird nach der Gleichrichtung aufgeladen, dann wird die elektrische Energie im Kondensator augenblicklich in die Magnetisierungsvorrichtung entladen. Die Magnetisierungsvorrichtung kann während eines augenblicklich starken Stroms ein gepulstes Magnetfeld erzeugen. Daher wird der Permanentmagnet in der Spule magnetisiert. Auf gesinterten Neodym-Magneten können verschiedene Magnetisierungsmuster erzielt werden, solange diese nicht mit der Orientierungsrichtung in Konflikt geraten.